Pilas y acumuladores

¿Cómo se tratan las pilas y acumuladores al final de su vida útil?

Los residuos de pilas, acumuladores y baterías, una vez clasificados en función de su composición y peligrosidad, son trasladados a plantas de tratamiento autorizadas, en las que se deben tratar utilizando las mejores técnicas disponibles para la protección de la salud y del medio ambiente.

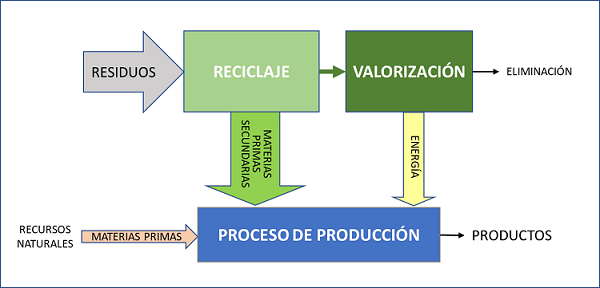

Aplicando la jerarquía en la gestión de residuos, en las plantas se recuperarán los componentes valiosos que contienen, principalmente metales. Las materias obtenidas se reincorporan en los procesos de producción de nuevas pilas, acumuladores o baterías, cuando la calidad/pureza lo permita y sea viable, o en otros procesos, como materias primas secundarias (reciclaje). Esto contribuye a que permanezcan en la economía más tiempo y a la reducción del consumo de recursos naturales, con lo que se completa el círculo (economía circular).

Los componentes que no puedan reciclarse podrán recibir tratamiento de valorización (energética o de otro tipo), generándose la mínima cantidad de residuos que deban destinarse a eliminación.

Los productores, en el marco de la responsabilidad ampliada del productor, son los que organizan y financian el tratamiento y reciclaje de todos los residuos de pilas o acumuladores recogidos en instalaciones autorizadas, priorizando la aplicación del principio de proximidad.

En la normativa de traslado de residuos (ámbito nacional, y traslado a otros países miembros de la Unión Europea o terceros países), se establecen los requisitos para el traslado seguro y controlado de los residuos. En relación con los movimientos transfronterizos, según la Resolución de la Dirección General de Calidad y Evaluación Ambiental de 10 de febrero de 2020 los traslados de residuos de pilas, acumuladores y baterías con litio y níquel deben hacerse como residuos peligrosos, es decir, conforme al procedimiento de notificación y autorización previa. Más información en este enlace.

Se prohíbe expresamente la incineración y la eliminación en vertederos de residuos de pilas y acumuladores industriales y de automoción (disposición adicional segunda, Real Decreto 106/2008, de 1 de febrero, sobre pilas y acumuladores y la gestión ambiental de sus residuos.

Objetivos de eficiencia de reciclaje

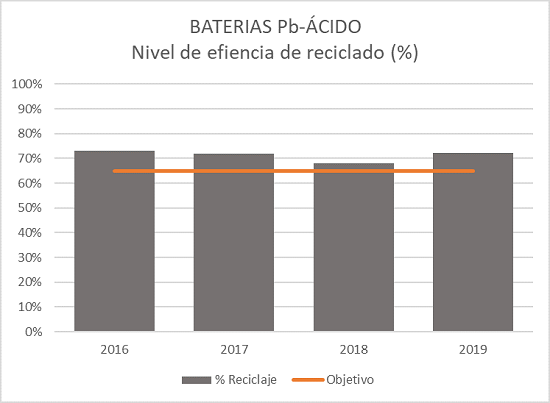

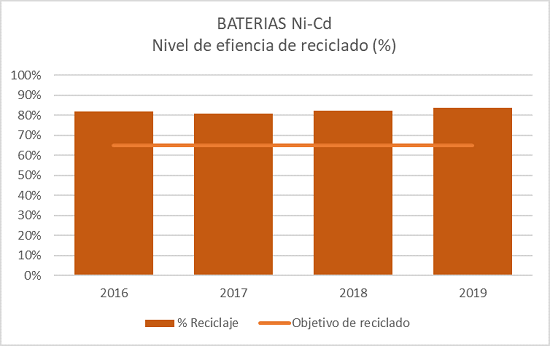

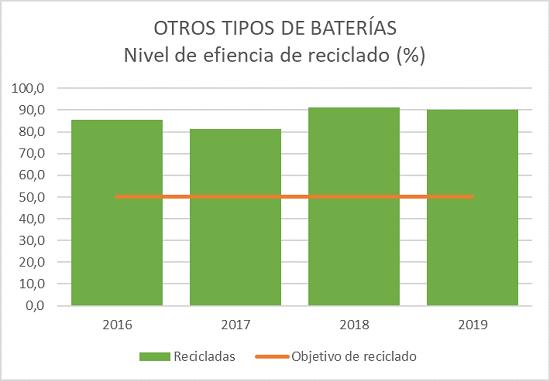

Los procesos de reciclaje deberán alcanzar unos niveles de eficiencia mínimos en materia de reciclado, según se establece en el Real Decreto 106/2008, que son los siguientes.

- 65 % en peso, como promedio, de pilas y acumuladores de plomo-ácido, incluido el reciclado del contenido de plomo en el mayor grado técnicamente posible, sin que ello entrañe costes excesivos.

- 75 % en peso, como promedio, de las pilas y acumuladores de níquel-cadmio, incluido el reciclado del contenido de cadmio en el mayor grado técnicamente posible, sin que ello entrañe costes excesivos.

- 50 % en peso, como promedio, de las demás pilas y acumuladores.

Tratamiento de pilas, acumuladores y baterías

Los procesos de tratamiento de los residuos de pilas, acumuladores y baterías se deben realizar teniendo en cuenta los requisitos de la normativa de residuos. En particular, el Real Decreto 106/2008, incide en los siguientes requisitos:

- el almacenamiento provisional y el que tiene lugar en las instalaciones de tratamiento en lugares impermeabilizados y convenientemente cubiertos o en contenedores adecuados, y

- la extracción de todos los fluidos y ácidos, como paso previo a otros tratamientos.

A continuación, se resumen los tipos de tratamiento más habituales, así como los materiales que se recuperan y que se emplean como materias primas secundarias para la fabricación de nuevas baterías o en otros procesos de producción.

- TRATAMIENTO DE PILAS, ACUMULADORES Y BATERÍAS PORTÁTILES NO BOTÓN

Los residuos de pilas, acumuladores y baterías portátiles llegan a las plantas de tratamiento desde los puntos de recogida o desde los centros de clasificación y almacenamiento temporal. Antes de introducirse en el proceso de tratamiento pasan por las siguientes etapas:

- Clasificación según su tamaño y composición química: botón, zinc-carbono, alcalinas, níquel-cadmio, litio, plomo.

- Limpieza y retirada de impropios.

- Procesos mecánicos de trituración y molienda con el objeto de fragmentarlos y separar los diferentes componentes de las pilas, acumuladores y baterías, como son:

- Plástico/gomas.

- Metales férreos empleados en las carcasas (acero o latón) que se destinan a la industria siderúrgica como materia prima secundaria para la fabricación de acero en hornos eléctricos.

- Fracción no férrea (electrodos de zinc/carbono, dióxido de manganeso, plomo, estaño) que se destina a un tratamiento posterior que puede ser hidrometalúrgico, pirometalúrgico, o mezcla de ambos.

Las técnicas hidrometalúrgicas consisten en la disolución parcial o total de los metales en soluciones acuosas con ácidos o bases fuertes y posterior extracción selectiva de metales.

La molienda y posterior tamizado de la fracción no férrea da lugar a la masa negra (black mass), la cual se trata con ácidos para disolver los metales que contiene (lixiviación), se neutraliza para obtener las sales metálicas. Éstas se enriquecen mediate procesos de extracción líquido-líquido con disolventes orgánicos, y se purifican para eliminar sustancias que no son de interés. Por último, por electrolisis se obtienen los diferentes metales. Su refinado mediante una nueva electrolisis con ánodos solubles permite obtener los metales de mayor pureza.

Mediante las técnicas hidrometalúrgicas se recuperan metales como el mercurio, cobre, cobalto, níquel, hierro, aluminio, titanio, zinc y cadmio, los cuales pueden ser utilizados para diferentes aplicaciones, en función de la pureza obtenida. También se recuperan compuestos ricos en manganeso. (ver apartado de aplicaciones).

Los métodos pirometalúrgicos consisten en un tratamiento térmico a altas temperaturas en medio reductor (combustión con coque). Se consigue una gasificación de los metales que posteriormente se depuran y sedimentan. La masa de residuos de pilas, acumuladores y baterías triturada se aprovecha en la industria siderúrgica, se introduce en los hornos (hornos de Waelz) junto a chatarra de acero, donde se obtiene el óxido Waelz, que se depura gracias a un segundo proceso hidrometalúrgico, obteniéndose así un óxido Waelz de elevada pureza y concentración en zinc. Se obtienen también escorias ricas en manganeso y otros metales con distintas aplicaciones.

El zinc se usa en la producción de acero galvanizado, que representa la mitad de su mercado.

Ambos métodos, tanto procesos hidrometalúrgicos como pirometalúrgicos, son viables para el tratamiento de los residuos de pilas, acumuladores y baterías alcalinas y zinc-carbono, para recuperar el zinc, el acero y el ferro-manganeso o material de relleno, para su uso en la industria de la construcción.

En cuanto al tratamiento de los acumuladores y baterías de níquel-cadmio, en primer lugar, se realiza el desembalaje manual de las pilas obteniéndose así las placas de níquel que se usan en la producción de acero. Por otro lado, se separa el electrodo restante de cadmio se somete a un proceso térmico a 900oC, donde se produce la evaporación de cadmio, que se recupera posteriormente por condensación. Se puede recuperar el cadmio de pureza del 99,9 %, que es reutilizado para elaborar nuevos acumuladores de Ni-Cd. También se obtiene ferro-níquel que se emplea en la industria del acero.

- RECICLAJE DE PILAS BOTÓN

Las pilas botón con contenido en mercurio se tratan a alta temperatura, en una cámara de vacío, a baja presión. El mercurio se libera en forma de vapor, el cual pasa a una cámara de combustión, donde las partículas orgánicas se oxidan con oxígeno a temperaturas de 800oC. Posteriormente el mercurio se condensa y se extrae por decantación. Finalmente se somete a un proceso de afino para reducir las impurezas.

La prohibición de la mayoría de los usos del mercurio y los riesgos de generación de emisiones y residuos con mercurio, de gran peligrosidad, ha provocado una menor generación y necesidades de gestión.

Las pilas botón de óxido de plata se someten a tratamientos hidrometalúrgicos o pirometalúrgicos para recuperar la plata que contienen.

El tratamiento de las pilas botón para recuperar los óxidos de plata es viable. En el caso de otros tipos de pilas botón, su reciclado para recuperar el mercurio, el zinc y el acero puede ser viable económicamente. No obstante, las pilas botón usadas que no contengan mercurio se pueden utilizar como materia prima de en los hornos de fabricación de acero, lo cual es una forma de reciclaje de los metales valiosos que contienen.

- RECICLAJE DE BATERÍAS DE PLOMO-ÁCIDO

Las baterías de plomo ácido de automoción o industriales se recogen por canales diferentes a las pilas, acumuladores y baterías portátiles. Se suelen destinar a tratamiento pirometalúrgico en plantas siderúrgicas.

En primer lugar, se retiran los fluidos que han actuado como electrolitos (ácido sulfúrico y otros) y se neutralizan. A continuación, los residuos de baterías se someten a procesos mecánicos para separar componentes externos como carcasas de plástico o metal. Las placas de plomo se introducen en los hornos donde tienen lugar procesos de calcinación, fusión y soplado, hasta obtener el metal.

En función del grado riqueza deseado el metal obtenido se puede someter a procesos de refinación pirometalúrgica para eliminar azufre, además de otros metales que acompañan al plomo en las mezclas fundidas, para lo cual se aplican técnicas de precipitación inter metálica, volatilización, etc.

Las escorias obtenidas en el proceso de fusión se someten a procesos térmicos para recuperar los metales interesantes que puedan contener.

La recuperación del plomo es viable para ser empleados para la fabricación de nuevas baterías o en otros procesos (ver apartado de aplicaciones).

- RECICLAJE DE BATERÍAS DE LITIO

Los residuos de pilas, acumuladores y baterías con litio de tipo portátiles se separan de otros tipos de residuos de pilas y baterías para su tratamiento específico. Al igual que otros tipos de residuos, las baterías de litio se pueden tratar mediante técnicas hidrometalúrgicas y pirometalúrgicas. La diferencia está en las etapas mecánicas iniciales de trituración y molienda, las cuales se deben realizar en atmósfera controlada con gases inertes como el CO2, el nitrógeno o una mezcla de dióxido de carbono y argón, para evitar posibles explosiones por la alta reactividad del litio.

El tratamiento pirometalúrgico a alta temperatura con plasma de los residuos de baterías de litio genera tres fracciones: aleación metálica, escoria y gases.

- La fracción gaseosa es el resultado de la combustión a temperaturas inferiores a 150ºC del electrolito y aglutinante de las baterías. A temperaturas más altas, los polímeros se descomponen y se queman.

- La aleación metálica rica en litio puede tratarse por procesos hidrometalúrgicos para recuperar los metales que la componen.

- La escoria normalmente contiene los metales aluminio, manganeso y litio, que pueden recuperarse mediante un procesamiento hidrometalúrgico adicional, aunque se pueden utilizar directamente en otras industrias como la cementera.

También es posible la recuperación de los metales valiosos del cátodo mediante tratamientos hidrometalúrgicos, añadiendo ácidos de lixiviación para disolver los metales, que se separan por precipitación secuencial variando las condiciones de las reacciones químicas (agentes químicos, temperatura y pH de la disolución). El litio se puede extraer mediante una reacción de precipitación en forma de carbonato o fosfato de litio.

En cuanto a las baterías de los vehículos eléctricos, la generación de residuos es aún baja. En el futuro, con el aumento de la movilidad eléctrica, se prevé una generación importante que requerirá de tratamientos específicos.

Existen diversas tecnologías para el reciclaje de las baterías de vehículos eléctricos en diferentes fases de investigación y desarrollo. Los fabricantes de vehículos eléctricos y los fabricantes de baterías se están preparando para disponer de técnicas de reciclaje de las baterías que permitan recuperar los componentes más críticos como el cobalto, el cadmio, el grafito, las tierras raras, etc., con el fin de reducir la huella de carbono de los vehículos y tener garantizada la disponibilidad de materias primas. A modo de ejemplo:

- Se está trabajando en la viabilidad del reciclaje directo de los cátodos de baterías de litio, por su contenido en componentes valiosos como los óxidos de litio y cobalto, y también para para cátodos de menor valor como los de litio y manganeso o los de fosfatos de litio y hierro, cuya fabricación influye mucho en los costes de fabricación de las baterías y así como en la huella de carbono, debido al uso de energía elevado en los procesos de purificación y refino para la obtención de estos compuestos. Para llevar a cabo estas técnicas se requiere el avance en los métodos de desmantelamiento de los residuos de las baterías de los vehículos eléctricos, para poder realizar una recuperación selectiva de materiales.

- Técnicas de biolixiviación en la que se aprovechan las bacterias para recuperar metales valiosos. En el proceso se utilizan microorganismos para digerir los óxidos metálicos del cátodo de forma selectiva y utilizarlos para producir nanopartículas metálicas. Se ha aplicado este método con cierto éxito en la industria minera. El cobalto y el níquel son difíciles de separar por esta técnica.

Gestores de residuos de pilas, acumuladores y baterías

En España existen gestores para el tratamiento de pilas botón, pilas estándar y las baterías de plomo ácido.

En las páginas webs de las CCAA se pueden consultar los gestores autorizados para el almacenamiento temporal y clasificación, el transporte y el tratamiento (reciclaje, valorización y eliminación) de los residuos de pilas, acumuladores y baterías usadas.

Las pilas de níquel-cadmio, níquel-hidróxido de metal y litio son enviadas a reciclar a otros países de la Unión Europea, como Francia, Alemania, o a terceros países.

Eficiencia de reciclaje de residuos de pilas y baterías

En los gráficos siguientes se muestra la eficiencia de reciclaje alcanzada en las plantas de tratamiento para las baterías de plomo, acumuladores de níquel-cadmio y para otras pilas y acumuladores.

Pilas y acumuladores

-

Enlace Qué son las pilas y acumuladores? (1)

-

Enlace Baterías de vehículos eléctricos (2)

-

Enlace Qué obligaciones se derivan de la normativa? (3)

-

Enlace Cuántas pilas y acumuladores se comercializan es España? (4)

-

Enlace Por qué se deben gestionar adecuadamente? (5)

-

Enlace Cómo se puede prevenir la generación de residuos? (6)

-

Enlace Cómo y dónde se recogen? (7)

-

Enlace Cómo se tratan? (8)

-

Enlace Qué aplicaciones tienen? (9)

Resoluciones sobre residuos de pilas, acumuladores y baterías

-

Enlace Resolución traslados de residuos de pilas, acumuladores y baterías 11-02-2020

Documentos adicionales

-

Enlace a webs de las CCAA sobre residuos de pilas y acumuladores

-

Enlace Nota de la entrada en vigor del RD control de importaciones AEE y Pilas