Los sistemas de tratamiento incluyen las operación o conjunto de operaciones que tienen por objetivo modificar las características físicas, químicas o biológicas de un residuo para reducir o neutralizar las sustancias peligrosas que contiene, recuperar materias o sustancias valorizables, facilitar el uso como fuente de energía o adecuar el rechazo para su posterior tratamiento finalista.

Sistemas de tratamiento

1. VALORIZACIÓN Y RECICLAJE MATERIAL

1.1. Preparación para la reutilización

La preparación para la reutilización se distingue en la normativa de la prevención y se ubica como segunda etapa en la jerarquía de gestión, aunque está íntimamente ligada a las estrategias de reducción de residuos. Incluye las operaciones de valorización consistentes en la comprobación, limpieza o reparación, mediante las cuales productos o componentes de productos que se hayan convertido en residuos se preparan para que puedan reutilizarse sin ninguna otra transformación previa.

1.2. Tratamientos biológicos

Los tratamientos biológicos son operaciones de tratamiento por biodegradación de materia orgánica tanto recogida de forma separada (FORS) como de la presentes en la fracción resto donde no hay dicha recogida separada, combinándose en este último caso con tratamientos mecánicos complementarios.

Compostaje

El compostaje es un proceso biológico aerobio (con presencia de oxígeno) que, bajo condiciones de ventilación, humedad y temperatura controladas, transforma los residuos orgánicos degradables en un material estable e higienizado llamado compost, que se puede utilizar como enmienda orgánica.

El proceso de compostaje imita la transformación de la materia orgánica en la naturaleza, y permite homogenizar los materiales, reducir su masa y el volumen e higienizarlos. Este tratamiento favorece el retorno de la materia orgánica al suelo y su reinserción en los ciclos naturales.

El proceso de descomposición se basa en la actividad de microorganismos como los hongos y las bacterias y su duración puede oscilar, dependiendo de distintos factores (sistema, tecnología, disponibilidad de espacio, etc.), entre 10 y 16 semanas.

El proceso de compostaje se desarrolla en dos fases: descomposición y maduración. En la primera fase, desaparecen las moléculas más fácilmente degradables liberando energía (se alcanzan temperatura de 60-70°C), agua, anhídrido carbónico y amoníaco; biopolímeros como la celulosa y la lignina quedan parcialmente alterados y pasan a ser, en la posterior fase de maduración, las estructuras básicas de las macromoléculas que incluirán parte del nitrógeno contenido en los materiales iniciales dando lugar a materia orgánica parecida a las sustancias húmicas del suelo (Soliva, 2001a). La duración de esta primera fase suele ser de 4-6 semanas, aunque si se lleva a cabo de forma intensiva (recintos cerrados y aireación forzada) puede reducirse a 2-4 semanas.

Después se pasa a la etapa de maduración, donde el residuo se estabiliza y madura, para ello se requiere de 6-10 semanas, y finalmente se obtiene un producto, el compost, con distinta estabilidad, según la duración de esta fase.

En el proceso es importante conseguir una higienización del material resultante. El incremento de la temperatura alcanzado durante el proceso de compostaje, especialmente en su fase de descomposición, unido a la competencia y el antagonismo entre los grupos de microorganismos y la formación de antibióticos de la fase de maduración son elementos que minimizan el número de agentes patógenos animales y vegetales en el producto final.

Si se tratan cantidades importantes de residuos y dependiendo de las características de los materiales, se necesitan etapas de pre y post tratamiento, las primeras para adecuar los materiales a la transformación biológica, y las segundas para ajustar el producto a sus destinos.

En el pretratamiento, la FORS, por su elevado contenido en humedad, materia orgánica fermentable y nitrógeno, necesita ser mezclada con otro tipo de residuos (Soliva et al, 1993; Pérez et al, 1995 y 1999; López at al, 2010a y b), como restos vegetales (poda), que incrementan la porosidad, equilibran los contenidos aire/agua, y permiten adecuar la proporción en biopolímeros y la relación C/N. Las mezclas acostumbran a realizarse con una proporción en volumen de restos vegetales que puede estar entre el 25 y el 60%, dependiendo del tipo de FORS y el sistema de compostaje utilizado en las distintas instalaciones.

Las etapas de post-tratamiento pueden tener distintas finalidades: fraccionar según granulometría, separar según posibles usos, mezclar con otros productos para mejorar alguna de sus características. En el caso del tratamiento de la FORS normalmente se instalan para eliminar impurezas derivadas de los impropios iniciales no separados y recuperar la parte de restos vegetales más gruesa y menos transformada (recirculado vegetal).

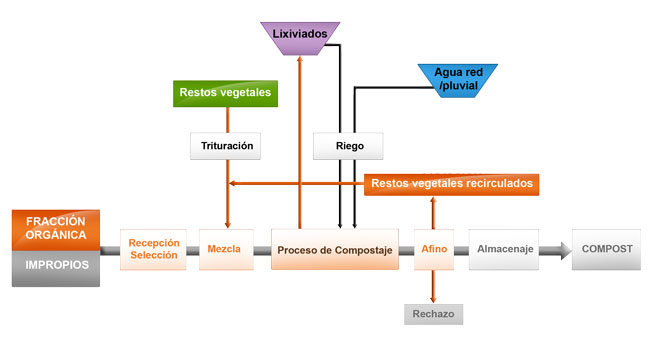

Etapas del compostaje de la fracción orgánica de residuos municipales recogida separadamente: (Fuente: Huerta et al, 2010b. Guía para la recogida separada y gestión de la fracción orgánica.)

Últimamente, se reserva el concepto compostaje cuando se trata fracción orgánica de recogida separada. Para la materia orgánica no separada en origen se utiliza el término bioestabilización u otros similares (estabilización aerobia), aunque las bases del proceso biológico son las mismas.

Los principales sistemas de compostaje / bioestabilización son los siguientes:

- Pilas.

- Túneles de compostaje.

- Tambores de compostaje.

- Compostaje en nave cerrada con volteo automático.

- Estabilización en trincheras.

Otro tipo de tratamiento biológico que se puede aplicar a los residuos orgánicos es el biosecado. Este consiste en la evaporación de parte de la humedad contenida en los residuos y en su estabilización. Se lleva a cabo mediante la circulación de una corriente de aire forzada, a través de las pilas formadas con los residuos triturados. El aire aplicado y el calor producido en las reacciones de degradación aeróbica de la materia orgánica favorecen la evaporación del agua contenida en el residuo, de manera que se elimina una parte importante de la humedad y de los patógenos, así como una parte de la materia orgánica contenida en los residuos.

Este sistema se puede utilizar con fracciones mezcladas sin tratamiento mecánico de selección previo o para conseguir cierta estabilización de los rechazos con contenido orgánico y de la materia orgánica no recogida separadamente. La reducción del grado de humedad por debajo del 20% del peso, genera un material de alto PCI que podría llegar a ser valorizado como combustible.

Más información:

El medio ambiente y el medio rural y marino en España>Gestión de residuos

Biometanización

La biometanización o digestión anaerobia es un proceso biológico que, en ausencia de oxigeno y a lo largo de varias etapas en las que intervienen una población heterogénea de microorganismos, permite transformar la fracción más degradable de la materia orgánica en biogás, una mezcla de gases formada principalmente por metano y dióxido de carbono y por otros gases en menor proporción (vapor de agua, CO, N2, H2, H2S,…).

El biogás es una fuente de energía secundaria ya que es un gas combustible de elevada capacidad calorífica (5.750 Kcal/m3), lo que le confiere características combustibles ideales para su aprovechamiento energético en motores de cogeneración, calderas y turbinas (generando electricidad, calor o biocarburante) (Mata, 2002; UE 2006; varios autores 2010).

La digestión anaerobia se desarrolla en múltiples etapas, donde las fases principales son una primera hidrolítica fermentativa y una final metanogénica. En esta última, se transforman los productos finales de la misma en metano y dióxido de carbono, mediante las bacterias metanogénicas que son anaeróbicas estrictas.

El tipo de sustrato a digerir influye en gran medida en el rendimiento y en la composición del biogás obtenido. Para una producción máxima es preferible utilizar sustratos ricos en grasas, proteínas e hidratos de carbono ya que su degradación conlleva la formación de cantidades importantes de ácidos grasos volátiles, precursores del metano. Por ello, es aconsejable que se trate la materia orgánica procedente de recogida separada para evitar muchos de los problemas producidos por la acumulación de impropios o evitar colmataciones de ciertas partes del circuito de digestión. Y es necesario además optimizar la mezcla de materiales a digerir para aumentar el rendimiento en metano.

Las tecnologías de biometanización se clasifican en dos grandes grupos atendiendo al contenido en sólidos en el proceso: digestión anaerobia vía húmeda (se prepara una suspensión añadiendo agua previamente a la digestión) y digestión anaerobia vía seca (el movimiento del residuo dentro del digestor por con acción mecánica o mediante la recirculación del propio biogás). En el primer caso, el contenido en materia seca del residuo está por debajo del 20%, generalmente entre el 3-15% y, en el segundo, el contenido está entre el 20% y el 40%. Ambas tecnologías, disponen de referencias para el tratamiento de la materia orgánica, tanto si se trata de recogida separadamente como no.

Los diagramas de flujo de las instalaciones de biometanización de los residuos de competencia municipal presentan fundamentalmente las etapas de:

1. Selección más o menos compleja según el origen de los residuos y el tipo de recogida establecido y que coincide con la realizada en las instalaciones de compostaje.

2. Acondicionamiento del material para su digestión (reducción de su granulometría, ajuste del contenido en sólidos totales, mezcla con efluente recirculado, …).

3. Digestión anaerobia.

4. Deshidratación, separación de fases líquida/sólida.

5. Tratamiento de la fracción líquida del digestato y de otras aguas residuales generadas.

6. Estabilización aerobia de la fracción sólida del digestato.

7. Recogida y aprovechamiento del biogás producido, que puede ser utilizado para la cogeneración de calor y electricidad, además de poderse purificar e inyectar en la red de distribución de gas o ser utilizado en vehículos.

Si el material orgánico a tratar no procede de recogida separada en origen, o la calidad del material separado no es adecuada por su alto contenido en materiales no solicitados (impropios) las instalaciones de biometanización se encuentran con graves problemas y con rendimientos que no justifican su coste ni su instalación (Huerta et al, 2010b).

En instalaciones de tratamiento de residuos de competencia municipal de mayor capacidad se combinan tratamientos anaerobios con los aerobios con la finalidad de aprovechar las ventajas energéticas del biogás generado en la fase anaerobia y facilitar que al tratamiento aerobio (compostaje) llegue un material que haya reducido tanto la masa como la problemática y pueda ser estabilizado con mayor facilidad.

Comparativa de las distintas etapas en que se desarrollan los dos tratamientos biológicos:

| Biometanización | Compostaje | |

|---|---|---|

| Recepción del material en las instalaciones y separación impropios | Los dos tratamientos coinciden en la necesidad de gestionar bien el transporte y la llegada de los materiales y que estos presenten el mínimo de impropios. | |

| Adecuación materiales/Mezclas | Necesita bajo contenido en materia seca y elevado contenido en MO biodegradable. | Necesita añadir materiales complementarios que aporten porosidad, equilibren humedad y proporción C/N. Muy adecuados los restos vegetales de jardinería y poda. |

| Mezclas adecuadas mejoran el proceso y los rendimientos. En compostaje cuanto más completo es el proceso menor es la cantidad de compost producido. En los procesos anaerobios el rendimiento debe valorarse a partir de la producción de biogás. En ambos casos al valorar los rendimientos no debe olvidarse la cuantificación del rechazo generado. | ||

| Otros pre-tratamientos | Puede ser necesario un triturado previo, macerado o incluso algún tipo de tratamiento térmico. En estas etapas pueden producirse distintos tipos de rechazo que, aparte de complicar la gestión, generan pérdidas de MO. | |

| Digestión/fase descomposición | Se puede considera cierta similitud entre la digestión y la fase de descomposición del compostaje. En ambos se produce una disminución importante de la MO más biodegradable. | |

| Genera biogás/energía y un digestato con elevada carga orgánica que en pocas situaciones puede ser aplicado directamente y que es necesario separar en fracción líquida y sólida. | Necesita aireación, consume energía. | |

| Rasgos generales de los materiales obtenidos | Fracción Líquida digestato: pH básico, CE muy elevada, elevado contenido en N-NH4 y DQO. Puede arrastrar muchos contaminantes solubles. | Material inmaduro: pH neutro, CE mediana, Humedad 40%, moderado contenido en N-NH4,niveles importantes de MO medio estabilizada |

| La FS de la digestión y el material aerobio medio estabilizado pueden tener ciertas similitudes pero dependen mucho del tipo de instalaciones y de su gestión | ||

| Maduración | La FS presenta elevada densidad aparente, es muy pastosa poco estabilizada y tiene contenidos elevados de N amoniacal; para estabilizar en condiciones aerobias es necesario complementar con materiales que corrijan estas características. | Producto de final de la descomposición necesita finalizar la estabilización durante una fase en que hay reconstrucción de moléculas de elevado peso molecular y fijación de N en sus estructuras. |

FS: Fracción sólida FL: Fracción Líquida CE: Conductividad Eléctrica MO: Materia Orgánica

Fuente: M. Soliva 2011. Guía para la recogida separada y gestión de la fracción orgánica.

1.3. Tratamientos mecánicos

Selección y clasificación de materiales

La función de las instalaciones de clasificación es seleccionar el contenido del material entrante mediante una combinación de procesos de separación mecánicos o automatizados y procesos manuales con el fin de recuperar las fracciones valorizables y prepararlas para su posterior comercialización. Los materiales no separados se preparan para ser procesados mediante bien mediante tratamiento térmico o depósito en vertedero.

Este tipo de tratamiento se aplica especialmente para la clasificación de los residuos de envases ligeros recogidos separadamente, aunque también se utiliza para la selección de estos materiales contenidos en la fracción resto en las instalaciones de TMB.

Las instalaciones de clasificación de residuos de envases se podrían clasificar en tres grandes grupos dependiendo del grado de automatización: manuales, semiautomáticas y automáticas. En plantas de tamaño medio, que son las más comunes en España (con una capacidad de 2-3 t/h), se opta por instalaciones semiautomáticas donde con el tiempo se pueda incrementar el grado de automatización con el fin de pasar a instalaciones automatizadas con elevada capacidad (4,5 t/h y superiores).

Áreas básicas de una instalación semiautomática de selección de residuos de envases ligeros:

1. Zona de recepción de residuos

2. Área de alimentación de residuos y sistema de apertura de bolsas (abrebolsas).

3. Preclasificación manual.

4. Preclasificación mecánica.

5. Clasificación automática de materiales reciclables.

6. Clasificación manual de materiales reciclables.

7. Preparación (prensado y embalaje), almacenamiento y expedición de materiales.

Habitualmente los residuos se reciben en una playa (o también se puede utilizar un foso) y son alimentados al proceso mediante una pala cargadora. El abrebolsas es uno de los principales equipos de este tipo de plantas ya que se debe asegurar la apertura de un alto porcentaje de bolsas (95-98%) de todo tipo y tamaño para extraer su contenido, y garantizar que los procesos de selección posteriores se realicen con una mayor eficacia.

Una vez que las bolsas han sido abiertas, se dirigen a un proceso previo de clasificación donde se extraen aquellos elementos voluminosos y de gran tamaño que puedan dificultar los procesos de selección posteriores. Esta preclasificación es manual, ya que debido al tamaño de los residuos a separar, es difícil aplicar algún tipo de automatización. En algunas instalaciones se implementa un sistema de aspiración de bolsas y plástico film, donde el seleccionador acerca el material y este es aspirado hasta su lugar de almacenaje.

La etapa de preselección mecánica normalmente consiste en una criba rotatoria o trómel, cuya función básica es distribuir los residuos por tamaño, con el fin de que la selección manual posterior se realice de una manera más eficaz. Los tamaños de la malla del trómel dependen de las características de los residuos que se tratarán. Es habitual que el primer paso de malla del trómel tenga un tamaño de 40-60 mm para separar tierras, pequeños trozos de vidrio, materia orgánica, etc., es decir, aquellas fracciones que puedan considerarse no clasificables o rechazo, de tal manera que no lleguen a los clasificadores manuales. No todas las instalaciones incorporan esta etapa de preclasificación mecánica, sobre todo aquellas que tienen una baja capacidad de tratamiento.

La clasificación mecánica automática consta básicamente de los mismos equipos que se utilizan para clasificar residuos procedentes de recogida no separada con la particularidad de que en una planta de clasificación de envases su eficacia en cuanto a recuperación de materiales es muy superior. Los equipos y procesos utilizados suelen ser los siguientes: segregación en corrientes mediante separación por medida con trómels o separación por forma con sistemas balísticos y recuperación mediante separadores magnéticos (metales férreos), separadores de Foucauld (metales no férreos), separadores automáticos por infrarrojos (plásticos y cartón para bebidas) y captación con aspiración automática (plástico film).

Una variante de las instalaciones de clasificación de envases ligeros, seria las plantas de selección de multiproducto (envases ligeros y papel-cartón recogidos conjuntamente) que son instalaciones que tienen las mismas características técnicas que las plantas de selección de envases, pero con el añadido de que deben seleccionar una gran cantidad de papel y cartón (prioritariamente extrayéndolo en las primeras fases del proceso para facilitar las separación de los residuos de envases ligeros), que puede ser superior al 50 % en peso del material entrante.

1.4. Tratamientos mecánico-biológicos

Los tratamiento mecánico-biológico, TMB, (o biológico-mecánico, TBM) son la combinación de procesos físicos y biológicos para el tratamiento de los residuos o fracciones de residuos con contenido significativo de materia orgánica procedente de la fracción resto o la fracción inorgánica/seca (fracción resto y envases ligeros recogidos conjuntamente), si esta última presenta cantidades importantes de orgánica.

Los objetivos del tratamiento mecánico-biológico en las instalaciones de tratamiento de residuos municipales son:

- Extraer de los residuos de entrada, los materiales impropios voluminosos o que pueden producir problemas en los procesos posteriores de tratamiento.

- Separación y recuperación de materiales valorizables.

- Preparar y acondicionar los residuos para el tratamiento biológico posterior y finalmente estabilizar la materia orgánica. En el caso de la biometanización, obtener biogás que puede tener un aprovechamiento energético.

- Acondicionar los flujos de salida de los procesos para su destino final o valorización.

- Como consecuencia de los dos puntos anteriores, disminuir el rechazo saliente de planta y su biodegradabilidad.

Las instalaciones TMB/TBM pueden funcionar con diferentes líneas y tecnologías en función de las necesidades. En las instalaciones más comunes, la primera etapa está conformada por el tratamiento mecánico (aunque algunas instalaciones pueden invertir los procesos), que incluye además de la recuperación de materiales valorizables, la separación de la materia orgánica contenida en la fracción de entrada. Los procesos biológicos que integran pueden utilizar las distintas tecnologías existentes, con las siguientes posibles combinaciones:

- Tratamiento mecánico (+Acondicionamiento rechazo). No se da la segunda fase de tratamiento biológico.

- Tratamiento mecánico +Bioestabilización de la materia orgánica (compostaje) (+Acondicionamiento rechazo).

- Tratamiento mecánico +Biometanización de materia orgánica +Bioestabilización del digestato (+Acondicionamiento rechazo).

- Tratamiento mecánico + Biosecado de materia orgánica (+Acondicionamiento rechazo).

- Bioestabilización/Biosecado +Tratamiento mecánico (+Acondicionamiento rechazo).

Las etapas de bioestabilización, digestión y biosecado son equivalentes a los procesos definidos en el apartado de tratamientos biológicos (ver apartado Tratamientos biológicos (1.2)).

Principales fases del tratamiento de las instalaciones de TMB:

1. Zona de recepción de residuos.

2. Separación de voluminosos (normalmente manual, con una segunda separación de cartón).

3. Apertura de bolsas (normalmente trómel con pinchos rompebolsas, o equipo abrebolsas).

4. Separación y acondicionamiento de la parte orgánica, a partir de distintas técnicas:

- a. Separación por trómel y separación mecánica de inertes de la fracción fina asociadas a la digestión seca.

- b. Separación por trómel y, acondicionamiento y separación de impurezas de la fracción fina con púlper asociado a la digestión húmeda.

- c. Separación por percolación asociada a la digestión del percolado.

- d. Separación y acondicionamiento con tambores de pretratamiento.

5. Proceso de tratamiento biológico según tecnología escogida (ver apartado Tratamientos biológicos (1.2) y post afino de la enmienda orgánica obtenida (si el estabilizado resultante se destina a vertedero o se usa como combustible derivado de residuos (CDR), necesita de un post tratamiento particular).

6. Clasificación de los materiales reciclables (equipos equivalentes a los utilizados en las instalaciones de clasificación de envases ligeros, ver aparatado Tratamientos mecánicos->Clasificación de materiales (1.3)),

7. Preparación (prensado y embalaje), almacenamiento y expedición de materiales.

1.5. Otros tratamientos

Selección y tratamiento de voluminosos

Las etapas más habituales del proceso de tratamiento de estos residuos son:

- Trituración de los residuos de madera y separación de materiales férricos.

- Separación sin trituración del resto de residuos y agrupación según su naturaleza en contenedores específicos (electrodomésticos que contienen gases nocivos, equipos electrónicos y electrodomésticos de línea blanca (excepto neveras) y línea marrón, y colchones (estos se pueden triturar)).

- Almacenaje y posterior expedición a las instalaciones de tratamiento o reciclaje correspondientes.

Reciclaje de tierras y escombros

Gran parte de los residuos de la construcción y demolición (RCD) pueden ser reciclados mediante un proceso mecánico donde se obtiene una serie de productos valorizables, aptos para su utilización como materia prima.

Un centro de tratamiento y reciclaje de RCD se compone de dos infraestructuras básicas:

- Planta de reciclaje de escombros donde se realizan las labores de tratamiento y recuperación.

- Vertedero donde son depositados los escombros procedentes de los rechazos de las distintas etapas del proceso de tratamiento.

Los procesos de tratamiento de RCD incluyen las siguientes etapas:

- Pretratamiento: selección primaria donde se separan aquellos residuos que no pueden ser tratados en la instalación (por ejemplo los materiales tóxicos y peligrosos) y se seleccionan las fracciones más voluminosas, antes de acceder a la siguiente fase.

- Proceso de clasificación: cribado del material entrante (separación fracción fina), separación automática y manual de férricos, otros metales, plásticos, papel-cartón, maderas, etc., trituración del material árido grueso, y clasificación por cribado y limpieza del árido en función de la granulometría.

- Almacenado y expedición de productos a las instalaciones de reciclaje correspondientes y de áridos comercializables.

Trasvase o transferencia

Las instalaciones de transferencia de residuos son instalaciones intermedias entre los lugares de recogida y las instalaciones de gestión de residuos (o las instalaciones finalistas). La finalidad de estas instalaciones es disminuir los costes del transporte de los residuos hasta su destino, utilizando equipos de almacenamiento, compactación (cuando sea necesario) y transporte de gran capacidad.

2. VALORIZACIÓN ENERGÉTICA / TRATAMIENTOS TÉRMICOS

Se considera como tratamiento térmico de los residuos cualquier proceso destinado a la transformación de los residuos mediante la aplicación de energía calorífica (incineración, pirolisis, secado, etc.). No son tratamientos finalistas pues generan residuos que han de gestionarse adecuadamente a sus características.

Actualmente, existen distintos tipos de tecnologías de tratamiento térmico: incineración, gasificación, pirólisis y gasificación por plasma, aunque cada una de ellas se ha desarrollado a distinto nivel. De estas tecnologías, tan solo la incineración está ampliamente desarrollada y probada en todos los aspectos. Sin embargo, la tendencia de crecimiento en la implantación de instalaciones de gasificación, pirólisis y gasificación por plasma, se debe tanto por una baja aceptación a nivel social de la incineración, como por la voluntad y expectativa de conseguir una recuperación energética más eficiente.

Las instalaciones con estos tratamientos térmicos deben cumplir los requerimientos establecidos por la legislación vigente:

- Directiva 2000/76/CE del Parlamento Europeo y del Consejo de 4 de diciembre de 2000, relativa a la incineración de residuos.

- Real Decreto 653/2003, de 30 de mayo, sobre incineración de residuos.

Para que la incineración de residuos sólidos urbanos sea considerada como operación de valorización (R 1 Utilización principal como combustible u otro modo de producir energía) en el marco de la jerarquía de gestión, la Directiva 2008/98/CE, sobre los residuos y por transposición la Ley 22/2011, de residuos y suelos contaminados, establece la necesidad de alcanzar o superar una eficiencia energética de 0,65, a partir del 1 de enero de 2009 (0,60 tratándose de instalaciones en funcionamiento y autorizadas conforme a la legislación comunitaria aplicable desde antes del 1 de enero de 2009), resultante de una fórmula compleja que tiene que aplicarse de conformidad con el BREF de la Mejores Tecnologías Disponibles para la incineración de los residuos. La Comisión Europea ha publicado una guía de interpretación de dicha fórmula debido a la necesidad de acotar la interpretación de cada uno de los parámetros que se incluyen en la fórmula.

Más información: Comisión Europea:

http://ec.europa.eu/environment/air/pollutants/stationary/wid/legislation.htm

Guía de interpretación de la formula de eficiencia energética de las instalaciones de incineración: http://ec.europa.eu/environment/waste/framework/pdf/guidance.pdf

2.1. Incineración

En la incineración tiene lugar la combustión, reacción química que se basa en una oxidación térmica total en exceso de oxígeno. Las características generales de la incineración de residuos, son las siguientes:

- Se requiere un exceso de oxígeno durante la combustión, para asegurar una completa oxidación.

- La temperatura de combustión está, típicamente, comprendida entre los 900°C y 1200°C.

- Como resultado del proceso de incineración se obtiene:

- Gases de combustión, compuestos principalmente por CO2, H2O, O2 no reaccionado, N2 del aire empleado para la combustión y otros compuestos en menores proporciones procedentes de los diferentes elementos que formaban parte de los residuos. Los componentes minoritarios presentes dependerán de la composición de los residuos tratados. Así pues, pueden contener gases ácidos derivados de reacciones de halógenos, azufre, metales volátiles o compuestos orgánicos (como dioxinas y furanos) que no se hayan oxidado. Finalmente los gases de combustión contendrán partículas, que son arrastradas por los gases.

- Residuo sólido, compuesto fundamentalmente por escorias inertes, cenizas y residuos del sistema de depuración de los gases de combustión. El calor que llevan los gases a la salida de la cámara de postcombustión, se puede aprovechar para calentar agua, que se utiliza como calefacción o como generador de vapor para usos industriales o para generar energía eléctrica mediante un conjunto de turbina de vapor y alternador.

Más información: Asociación Empresarial Valorización R.S.U (AEVERSU):

2.2. Pirólisis

La pirolisis es una degradación térmica de una sustancia en ausencia de oxígeno, por lo que dichas sustancias se descomponen mediante calor, sin que se produzcan las reacciones de combustión. Las características básicas de dicho proceso son las siguientes:

- El único oxígeno presente es el contenido en el residuo a tratar.

- Las temperaturas de trabajo son inferiores a las de la gasificación, oscilando entre 300°C y 800°C.

- Como resultado del proceso se obtiene:

- Gas, cuyos componentes básicos son CO, CO2, H2, CH4 y compuestos más volátiles procedentes del cracking de las moléculas orgánicas, conjuntamente con los ya existentes en los residuos. Este gas es muy similar al gas de síntesis obtenido en la gasificación, pero hay una mayor presencia de alquitranes, ceras, etc. en detrimento de gases, debido a que la pirólisis trabaja a temperaturas inferiores a la gasificación.

- Residuo líquido, compuesto básicamente por hidrocarburos de cadenas largas como alquitranes, aceites, fenoles, ceras formados al condensar a temperatura ambiente.

- Residuo sólido, compuesto por todos aquellos materiales no combustibles, los cuales o bien no han sido transformados o proceden de una condensación molecular con un alto contenido en carbón, metales pesados y otros componentes inertes de los residuos.

Los residuos líquidos y gaseosos pueden aprovecharse mediante combustión a través de un ciclo de vapor para la producción de energía eléctrica. El residuo sólido pude utilizarse como combustible en instalaciones industriales, como por ejemplo, en plantas cementeras.

2.3. Gasificación

La gasificación es un proceso de oxidación parcial de la materia, en presencia de cantidades de oxígeno inferiores a las requeridas estequiométricamente. En términos generales, las características para el proceso de gasificación de una corriente de residuos son las siguientes:

- Se usa aire, oxígeno o vapor como fuente de oxígeno, y en ocasiones como portador en la eliminación de los productos de reacción.

- La temperatura de trabajo es típicamente superior a los 750°C.

- Como resultado del proceso de gasificación se obtiene:

- Gas, denominado gas de síntesis, compuesto principalmente por monóxido de carbono, hidrógeno, dióxido de carbono, nitrógeno (si se emplea aire como gasificante) y metano en menor proporción. Como productos secundarios se encuentran alquitranes, compuestos halogenados y partículas.

- Residuo sólido, compuesto por materiales no combustibles e inertes presentes en el residuo alimentado; generalmente contiene parte del carbono sin gasificar. Las características de este residuo son similares a las escorias de los hornos en las instalaciones de incineración.

2.4. Gasificación por plasma

El plasma es una mezcla de electrones, iones y partículas neutras, obtenido al someter un gas a altas temperaturas. Las características que definen este proceso son las siguientes:

- La generación del plasma se realiza al hacer fluir de un gas inerte a través de un campo eléctrico existente entre dos electrodos.

- Las temperaturas de trabajo varían entre 5.000°C y 15.000°C.

-

Gasificación por plasma, en la que se utiliza como fuente de calor la energía térmica contenida en el propio plasma a partir de la energía (normalmente eléctrica) consumida para la generación del mismo. De esta forma, se obtiene como producto final, un gas cuyos componentes básicos son:

- Gas, compuesto fundamentalmente por monóxido de carbono e hidrógeno.

- Residuo sólido, consistente en una escoria inerte generalmente vitrificada.

3. DEPÓSITO EN VERTEDERO

Un vertedero es una instalación de eliminación de residuos mediante su depósito subterráneo o en superficie, por períodos de tiempo superiores a los considerados para el almacenamiento temporal. Por tanto, se incluyen también las instalaciones internas de eliminación de residuos, es decir, los vertederos en que un productor elimina sus residuos en el lugar donde se producen.

Dentro de la gestión de los residuos de competencia municipal, el vertido es la última posibilidad contemplada dentro de la jerarquía de gestión según la Directiva Marco de Residuos y la Ley 22/2011, de residuos y suelos contaminados, por ello únicamente se deberían destinar a estas instalaciones aquellos residuos que no pueden ser preparados para su reutilización, reciclados, o valorizados después de someterlos a un tratamiento previo (excepto los inertes) para reducir su volumen o peligrosidad, y generar así las menores aportaciones posibles.

Los vertederos controlados son depósitos en los que existe una impermeabilización total del suelo, unos sistemas de canalización de lixiviados y tuberías que recogen el biogás que se forma en su interior (pudiendo realizar un aprovechamiento energético de este gas). Actualmente está totalmente prohibido el vertido de residuos de manera no controlada en todo el territorio nacional, según se indica en la Ley 22/2011, de residuos y suelos contaminados (y anteriormente ya establecía la Ley 10/1998, de residuos), con el objetivo de evitar problemas como la contaminación de aguas, la generación de sustancias peligrosas, la transmisión de enfermedades o ser un posible foco de incendio.

El Real Decreto 1481/2001, de 27 de diciembre, por el que se regula la eliminación de residuos mediante depósito en vertedero, clasifica los vertederos en las categorías siguientes según la topología de residuos que se depositen:

- vertedero para residuos peligrosos, residuos que aparecen definidos como tales en el artículo 3, párrafo e), de la Ley 22/2011, de 28 de julio, de residuos y suelos contaminados.

- vertedero para residuos no peligrosos, entre los que se encuentran los residuos de competencia municipal.

- vertedero para residuos inertes, aquellos residuos no peligrosos que no experimentan transformaciones físicas, químicas o biológicas significativas. Los residuos inertes no son solubles ni combustibles, ni reaccionan física ni químicamente ni de ninguna otra manera, ni son biodegradables, ni afectan negativamente a otras materias con las cuales entran en contacto de forma que puedan dar lugar a contaminación del medio ambiente o perjudicar a la salud humana. La lixiviabilidad total, el contenido de contaminantes de los residuos y la ecotoxicidad del lixiviado deberán ser insignificantes, y en particular no deberán suponer un riesgo para la calidad de las aguas superficiales y/o subterráneas.

Además existen vertederos en los que se puede introducir más de un tipo de residuos, dispuestos en celdas independientes, siempre que cumplan unos determinados requisitos especificados en el Real Decreto 1481/2001 (Artículo 4.2).

Esta norma, además de establecer los requisitos que tienen que cumplir estas instalaciones, en los plazos indicados y para los residuos municipales biodegradables o RMB (todos los residuos que, en condiciones de vertido, pueden descomponerse de forma aerobia o anaerobia, tales como residuos de alimentos y de jardín, el papel y el cartón, etc.) destinados a vertedero, fija los siguientes objetivos de reducción para dar cumplimiento a la Directiva 1999/31/CE del Consejo, de 26 de abril de 1999, relativa al el vertido de los residuos:

| 16/07/2006 | 16/07/2009 | 16/07/2016 | |

|---|---|---|---|

| RMB vertidos % respecto a los RMB generados en 1995 | 75% | 50% | 35% |

Para conseguir estos objetivos se ha publicado la Estrategia Española de Reducción del vertido de residuos municipales biodegradables (para más información ver el PNIR). Esta estrategia se centra principalmente en los residuos municipales de origen domiciliario, dado que para los demás residuos potencialmente biodegradables es necesario mejorar la información sobre su generación y su gestión antes de proponer medidas para reducir su vertido.

Los criterios que se han considerado para la definición de las estrategias se basan en la jerarquía de gestión: prevención (medidas de compostaje doméstico), valorización (incrementar de la recogida separada de papel/cartón, aplicar a la orgánica separada los tratamientos biológicos de compostaje y biometanización para obtener compost y biogás, y aplicar a la materia orgánica de la fracción resto procesos mecánico –biológicos o únicamente procesos de estabilización), valorización energética (incineración de materia orgánica) para destinar la mínima fracción biodegradable a vertedero.

Más información: Comisión Europea: http://ec.europa.eu/environment/waste/landfill_index.htm

4. CONSEJOS GENERALES PARA EL DISEÑO INSTALACIONES

1. Optimización de la ubicación y escala de las instalaciones

Con la finalidad de determinar el número, la escala y la ubicación óptimos de las instalaciones de tratamiento y disposición de residuos, y reducir a su vez el impacto del transporte de residuos, se deben tener en cuenta los siguientes criterios:

- La planificación de la gestión de residuos, que ha de tener en cuenta el principio de jerarquía.

- La integración de los principios de proximidad, autosuficiencia, equidad territorial y cohesión social.

- Las necesidades o posibilidades de introducción de instalaciones de transferencia intermedias.

- Los análisis de la estructura territorial y geográfica, y de las redes de transporte disponibles.

- Los análisis del ciclo de vida de la logística de transporte y los análisis sobre los focos de producción de residuos, según los niveles de generación y los objetivos reales de gestión previstos.

2. Optimización del diseño de las instalaciones

Las instalaciones de tratamiento deben cumplir los siguientes criterios de diseño:

- Adecuación y Flexibilidad. Adecuación de las infraestructuras y su escala en función de unos objetivos de gestión ambiciosos pero realistas (partiendo de un análisis exhaustivo de generación y recogida separada presente y futura) y, flexibilidad y adaptación a la evolución de las recogidas según la temporalidad de los objetivos previstos y las nuevas tecnologías. Algunos elementos que introducen dicha flexibilidad son tales como la concepción modular de las líneas e instalaciones y la reserva de espacio en la instalación para reubicar o incorporar nuevos elementos en función las necesidades y resultados de la gestión de residuos.

- Fiabilidad. Se aconseja introducir procesos y tecnologías fiables y suficientemente probadas. Las experiencias conocidas deberían ser satisfactorias y comparables en cuanto a proceso, tipo de residuos y con capacidades de tratamiento que sean compatibles. Es muy importante adaptar la tecnología a la composición y características (estas dependen de la climatología, hábitos de consumo, resultados de gestión, etc.) de los residuos a tratar en cada caso. De forma complementaria, el fomento de la tecnología nacional aumenta, en primer lugar, la capacidad de investigación y desarrollo científico en nuestro país, además de racionalizar precios y mejorar resultados por adaptación a las características específicas de nuestros parámetros de gestión y por proximidad con los proveedores.

- Máxima recuperación. Los procesos de tratamiento deben incorporar las técnicas de separación y recuperación de materiales y asegurar de este modo la máxima cantidad y calidad de materiales recuperados y potencialmente reciclables en función de la aceptación que tiene el mercado para este tipo de materiales. Recordar que los materiales procedentes de la recogida separada son de mayor calidad y garantizan una mayor eficiencia de recuperación en las instalaciones.

- Calidad de los materiales recuperados. La calidad de los materiales recuperados debe ser conforme a los estándares fijados por los diferentes agentes (Ecoembes, Ecovidrio, recicladores, etc.). Las calidades del compost o del bioestabilizado tienen que cumplir unos requisitos acordes con la legislación vigente (Real Decreto 824/2005, de 8 de julio, sobre productos fertilizantes).

- Mínimo rechazo. Se debe reducir al mínimo posible los rechazos generados. Estos deberían contener la menor cantidad posible de materiales fácilmente biodegradables y de productos valorizables.

- Mínimo impacto ambiental. Se recomienda utilizar las Mejores Tecnologías Disponibles (MTD) para minimizar los posibles impactos producidos por olores, emisión de contaminantes, la propagación de ruidos, la aparición de insectos y las molestias en el entorno, siempre cumpliendo la legislación vigente para cada uno de estos vectores ambientales. Es preciso maximizar la recuperación y reciclaje de las aguas residuales y pluviales, minimizando el aporte de agua exterior. En función de la ubicación y tipo de instalación, es necesario contemplar un máximo confinamiento de las operaciones en naves cerradas y recintos estancos y mantenidos en depresión para evitar la salida de olores, y un tratamiento adecuado de los aires aspirados y de proceso con la finalidad de reducir al máximo el impacto producido por los olores propios de este tipo de procesos.

- Máximas condiciones de salud e higiene laboral. Las condiciones de trabajo deben asegurar la ausencia de riesgos por agentes biológicos sobre los operarios, minimizar los riesgos para los operadores, adecuar los puestos de selección a las mejores condiciones de seguridad e higiene en el trabajo y evitar la propagación de olores, ruidos y molestias en las zonas con presencia de operarios.

- Máxima automatización. Es aconsejable, siempre en función de la escala de las instalaciones, un nivel máximo de automatización (de modo que se minimice la manipulación humana ) cuando se crea conveniente según criterios técnicos.

- Adecuación de los costes de explotación. Los costes de explotación deberían ser lo más reducidos posible conforme a las características de los procesos.

- Máximo rendimiento energético. Se optimizará el rendimiento de las instalaciones de generación de energía que se implanten de manara que se estudien las posibilidades de aprovechamiento colaterales relacionadas con los flujos energéticos de tratamiento de residuos (uso de calor residual, biogás, etc.). En el caso de los procesos de incineración se dará cumplimiento a la fórmula de eficiencia energética que introduce la Ley 22/2011, de residuos y suelos contaminados con el fin de que el tratamiento pueda considerarse como valorización energética y no eliminación.

3. Optimización de la gestión de las instalaciones

Algunos aspectos a considerar para optimizar la gestión de las instalaciones son:

- Fomento de la organización territorial en materia de gestión de residuos para impulsar el trabajo en red y la generación de sinergias entre instalaciones.

- Desarrollo de programas de formación y capacitación de gestores y técnicos.

- Creación de una red de cooperación y conocimiento para gestores de plantas, en colaboración y coordinación con el resto de gestores y técnicos, para optimizar el ciclo recogida-tratamiento.

- Cogestión de flujos residuales provenientes otras fuentes, especialmente para los flujos de fracciones biodegradables.

- Promoción de la incorporación de tecnología propia en las plantas de tratamiento de residuos. Es necesario alentar la innovación local de procesos, métodos y tecnologías, para lograr un manejo integral de los residuos, que sea próxima y económicamente factible.

- Adopción de reglamentos de entrada a instalaciones de tratamiento, que regulen el nivel máximo de impropios de los residuos admitidos en el tratamiento.